Pasarán años, se mejorarán aún más si caben los procesos de ensamblaje, pero hay algo que nunca cambiará: el enorme valor que tiene la artesanía a la hora de construir vehículos. Algo que durante las últimas décadas, gracias a los avances en robótica, ha hecho que quede relegado a deportivos y coches de muy baja tirada con un encanto especial, ya sea al conjunto en su totalidad o a partes del mismo.

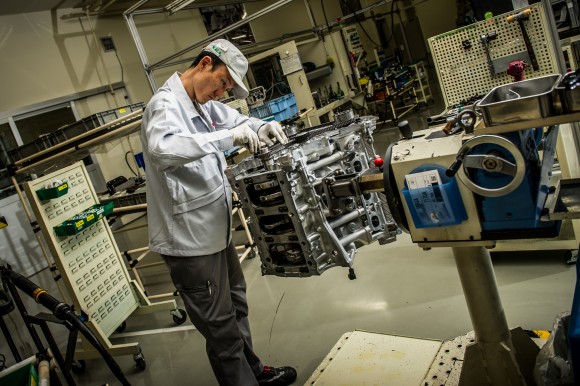

El GT-R es uno de esos modelos que cuenta parcialmente con un proceso de artesanía, más concretamente, en el corazón de la bestia. El denominado VR38DETT, la evolución de la saga VQ de Nissan se produce artesanalmente en la factoría de Yokohama en Japón, y que únicamente se emplea en la actualidad en el GT-R (desde el año 2007 que aterrízo en el mercado), la versión de competición del mismo (Super GT300) y en el Juke-R.

La artesanía, la clave de la perfección

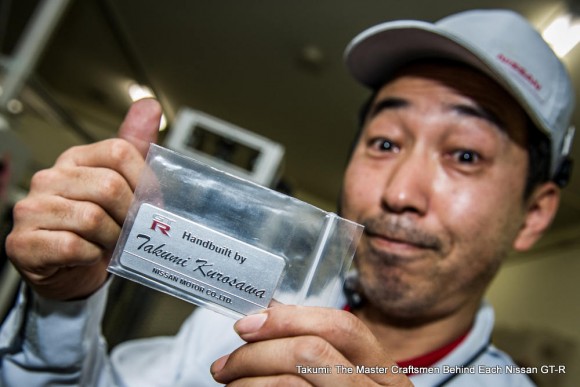

Los encargados en cuestión de ensamblar los propulsores son los denominados ‘Takumi‘, equipo formado por cuatro personas que forman más de 100 años de experiencia. De media, tardan en ensamblar cada uno 6 horas, plasmando el nombre del encargado en realizarlo en una placa identificativa para que posteriormente el propietario del modelo pueda conocer de primera mano el encargado de fabricar el corazón de su GT-R.

Como curiosidad, desde que iniciaron la producción del propulsor, han intentado hacer todos los procesos posibles de forma artesanal, prueba de ello es que inicialmente realizaban algunos trabajos con maquinaria, y con el paso del tiempo, han podido pasar a realizar esos procesos artesanalmente, llevando aún un control más exhaustivo sobre cada unidad, en términos de construcción, calidades, tolerancias y defectos.

Vía: Nissan